Présentation :

HACCP est l’abréviation de « Hazard Analysis Critical Control Point» qui signifie en français: Analyse des Risques – Points Critiques pour leur Maîtrise.

La méthode HACCP, originaire des Etats Unis, a été développée à partir des années1970 dans le secteur de l’industrie agroalimentaire, notamment par les laboratoires de l’armée américaine pour la fabrication de l’alimentation destinée aux cosmonautes et aux militaires de la NASA.

C’est une méthode préventive dont la finalité est de garantir la sécurité alimentaire depuis la réception jusqu’à l’assiette du consommateur dans une optique de qualité globale. Il s’agit de mettre en évidence des risques potentiels, de rechercher des moyens de maîtrise de ces risques (mesures préventives), d’en surveiller l’application et l’efficacité (autocontrôle), d’intervenir en cas d’anomalies (actions correctives) et de conserver les informations recueillies lors des contrôles sur des fiches (traçabilité des produits).

- Les sept principes du système HACCP

Principe 1 : Analyse des dangers.

L’équipe HACCP devrait énumérer tous les dangers auxquels on peut raisonnablement s’attendre à chacune des étapes : production

primaire, transformation, fabrication, distribution et consommation finale.

Les dangers associés aux aliments peuvent être de trois natures :

- Dangers biologiques : dangers liés aux microorganismes ;

- Dangers chimiques: pesticides, résidus d’huile ou de produits d’entretien ;

- Dangers physiques: morceau de bois, métal, verre, cheveux, etc.

L’équipe HACCP devrait ensuite procéder à une évaluation des risques, afin d’identifier les dangers à éliminer, ou de les ramener à un niveau acceptable.

L’équipe HACCP doit ensuite envisager les éventuelles mesures à appliquer pour maîtriser chaque danger.

Plusieurs interventions sont parfois nécessaires pour maîtriser un danger spécifique, et plusieurs dangers peuvent être maîtrisés à l’aide d’une même intervention.

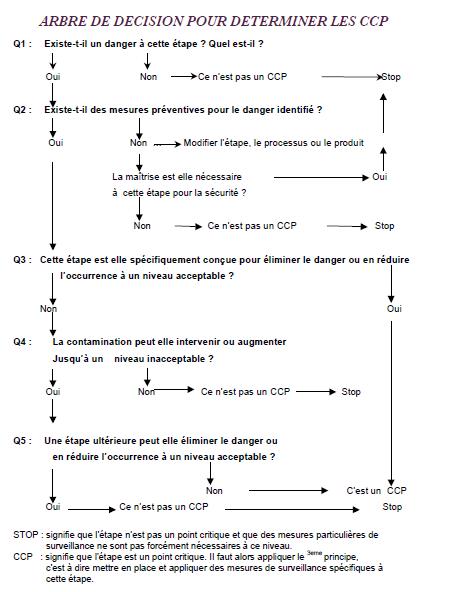

Principe 2 : Détermination des points critiques (CCPs) :

L’équipe HACCP devrait déterminer les points, les procédures ou les étapes de traitement qui peuvent être maîtrisés pour éliminer le(s) danger(s) ou minimiser leur probabilité de manifestation. Une «étape» représente toute étape de production alimentaire et/ou de transformation incluant la réception et/ou la production de la matière première, le transport, la formulation, le traitement, le stockage, etc.

La détermination des points critiques (CCPs) dans le cadre du système HACCP est facilitée par l’application d’un arbre de décision qui présente un raisonnement fondé sur la logique.

Il faut faire preuve de souplesse dans l’application de l’arbre de décision, selon que l’opération concerne la production, la transformation, l’entreposage, la distribution, etc.

L’arbre de décision ne s’applique pas forcément à toutes les situations, d’autres approches peuvent être utilisées.

Si un danger a été identifié à une étape où un contrôle de sécurité est nécessaire et qu’aucune mesure d’intervention n’existe au niveau de cette étape ou de toute autre, il faudrait alors modifier le produit ou le procédé correspondant à cette étape, ou à un stade antérieur ou ultérieur, de manière à prévoir une intervention.

Principe 3 : Fixation des limites critiques.

II faut fixer, et valider si possible, des seuils correspondant à chacun des points critiques pour la maîtrise des dangers. Dans certains cas, plusieurs seuils critiques sont fixés pour une étape donnée. Parmi les critères choisis, il faut citer la température, la durée, la teneur en humidité, le pH, l’activité de l’eau, et le chlore libre, ainsi que des paramètres organoleptiques comme l’aspect à l’oeil nu, le goût et la consistance.

Principe 4 : Mise en place d’un système de surveillance des CCPs.

Un tel système de surveillance permet de mesurer ou d’observer les seuils critiques correspondant à un CCP.

Les procédures appliquées doivent être en mesure de détecter toute perte de maîtrise. En outre, les renseignements devraient en principe être communiqués en temps utile pour procéder aux ajustements nécessaires, de façon à éviter que les seuils critiques ne soient dépassés. Dans la mesure du possible, il faudra procéder à des ajustements de procédés lorsque les résultats de surveillance indiquent une tendance en direction d’une perte de contrôle d’un CCP. Ces ajustements devront être effectués avant qu’aucun écart ne survienne. Si la surveillance n’est pas continue, les contrôles exercés doivent alors être suffisamment fréquents et approfondis pour garantir la maîtrise du CCP.

Principe 5 : Détermination des mesures correctives.

Les mesures correctives à prendre lorsque la surveillance révèle qu’un CCP donné n’est pas (ou n’est plus) maîtrisé doivent être déterminées. Ces mesures doivent garantir que le CCP soit maîtrisé. Elles doivent également prévoir le sort qui sera réservé au produit en cause. Les mesures ainsi prises doivent être consignées dans les registres HACCP.

Principe 6 : Mise en place des procédures de vérification du système HACCP.

Pour confirmer que le système HACCP fonctionne efficacement, des procédures spécifiques pour la vérification doivent être établies. On peut avoir recours à des méthodes, des procédures et des tests de vérification (prélèvement, analyse d’échantillons aléatoires …) pour déterminer si le système HACCP fonctionne correctement.

Principe 7 : Mise en place d’un système de documents et d’enregistrement.

Il faut constituer un dossier dans lequel figureront toutes les procédures et tous les relevés concernant les six principes précédents et leur mise en application.

La tenue de registres précis et rigoureux est indispensable à l’application du système HACCP. Les procédures HACCP devraient être documentées et devraient être adaptées à la nature et à l’ampleur de l’opération.

Important :

Ces sept principes HACCP sont invariables. Cependant la manière de les appliquer est variable en fonction de la nature, de la taille, du niveau de développement et des particularités de l’entreprise.

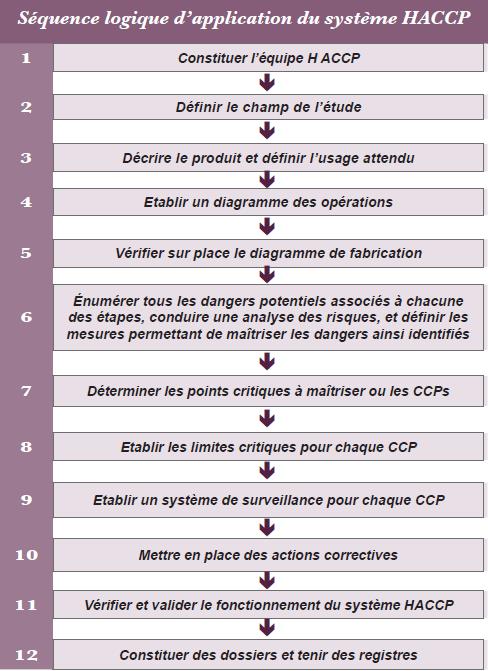

- Les douze étapes du système HACCP :

L’application de la méthode HACCP consiste en l’exécution des douze étapes, telles qu’elles sont décrites dans la séquence logique d’application du système HACCP :

Etape 1 : Constituer l’équipe HACCP

Constituer un groupe de personnes (de 2 à 8 personnes) motivées possédants des compétences pluridisciplinaires à savoir : le responsable avec pouvoir de décision, l’animateur garant de la méthode, les participants (pro duction, maintenance et entretien, laboratoire, achats …etc.).

Etape 2 : Définir le champ d’application du système HACCP

Une étude doit porter sur un produit et son procédé de fabrication. Il est nécessaire de définir les phases d’élaboration du produit sur lesquelles portera l’application du système, c à d à partir d’une étape initiale qui est le plus souvent la réception des matières premières jusqu’à une étape ultime qui peut être le point de distribution.

Il faut également déterminer le type de dangers en dressant une liste des dangers connus ou prévisibles. Ces dangers peuvent être regroupés en familles (physique, chimique et /ou microbiologique)

Etape 3 : Décrire le produit et identifier l’usage attendu

L’équipe HACCP doit regrouper toutes les informations qui permettront de caractériser les matières premières, les ingrédients, le produit en cours de fabrication et le produit fini (Pour le produit fini, il est recommandé de déterminer la composition chimique, la préparation et les traitements subis, les caractéristiques physico-chimiques et les conditions de stockage et de conservation).

Etape 4 : Etablir un diagramme des opérations

L’équipe HACCP doit ensuite établir le diagramme des opérations .Ce diagramme comprendra toutes les étapes opérationnelles pour un produit donné. Il est possible d’utiliser le même diagramme des opérations pour plusieurs produits lorsque les étapes de transformation de ces produits sont similaires .En appliquant le système HACCP à une opération donnée, il faudra tenir compte des étapes qui la précèdent et qui lui font suite.

Etape 5 : Vérifier sur place le digramme de fabrication

Il convient de s’employer à comparer en permanence le déroulement des opérations de transformation au digramme des opérations et, le cas échéant, modifier ce dernier. La confirmation du digramme des opérations doit être effectuée par une ou des personnes possédant une connaissance suffisante du déroulement des opérations de transformation.

Etape 6 :Énumérer tous les dangers potentiels associés à chacune des étapes, conduire une analyse des risques, et définir les mesures permettant de maîtriser les dangers ainsi identifiés

L’équipe HACCP doit par la suite énumérer tous les dangers auxquels on peut raisonnablement s’attendre à chacune des étapes : production primaire, transformation, fabrication, distribution et consommation finale.

Elle devrait ensuite procéder à une analyse des risques, afin d’identifier les dangers dont la nature est telle qu’il est indispensable de les éliminer, ou de les ramener à un niveau acceptable, si l’on veut obtenir des aliments salubres.

Etape 7 : Déterminer les points critiques à maîtriser ou les CCPs

La détermination des points critiques (CCPs) dans le cadre du système HACCP peut être facilitée par l’application de l’arbre de décision ci-après, qui présente un raisonnement fondé sur la logique.

Il faut faire preuve de souplesse dans l’application de l’arbre de décision, selon que l’opération concerne la production, l’abattage, la transformation, l’entreposage, la distribution, etc. Il doit être utilisé à titre indicatif lorsqu’on détermine les CCPs. L’arbre de décision ne s’applique pas forcément à toutes les situations. D’autres approches peuvent être utilisées.

Si un danger a été identifié à une étape où un contrôle de sécurité est nécessaire et qu’aucune mesure d’intervention n’existe au niveau de cette étape ou de toute autre, il faudrait alors modifier le produit ou le procédé correspondant à cette étape, ou à un stade antérieur ou ultérieur, de manière à prévoir une intervention.

Etape 8 : Etablir les limites critiques pour chaque CCP

II faut fixer, et valider si possible, des seuils correspondant à chacun des points critiques pour la maîtrise des dangers. Dans certains cas, plusieurs seuils critiques sont fixés pour une étape donnée.

Les critères les plus fréquemment utilisés comprennent :la température, le temps, l’humidité, l’activité de l’eau (aw), le pH, la concentration en sel, la présence de chlore, la fréquence de nettoyage et de désinfection, le changement des éléments à durée limitée (Filtres des centrales de traitement d’air, joints), ainsi que les paramètres organoleptiques comme l’aspect à l’oeil nu et la consistance.

Etape 9 : Etablir un système de surveillance pour chaque CCP

Ce système va définir les moyens, les méthodes, les fréquences pour s’assurer du respect des limites critiques. L’équipe HACCP se chargera de l’élaboration de ce plan de surveillance et de la définition de ce qui est à surveiller (quoi), comment réaliser cette activité (comment), à quelle fréquence (quand), et qui en est le responsable (qui).

Tous les relevés et comptes rendus résultant de la surveillance des CCPs doivent être signés par la ou les personne(s) chargée(s) des opérations de surveillance, ainsi que par un ou plusieurs responsables de l’établissement.

Etape 10 : Mettre en place des actions correctives

Des actions correctives doivent être prédéfinis par l’équipe HACCP en cas de perte ou d’absence de maîtrise d’un CCP. Les actions correctives définissent le devenir du point non conforme : destruction, déclassement, retouche, identification et traçabilité.

Etape 11 : Vérifier et valider le fonctionnement du système HACCP

On peut avoir recours à des méthodes, des procédures et des tests de vérification et d’audit, notamment au prélèvement et à l’analyse d’échantillons aléatoires, pour déterminer si le système HACCP fonctionne correctement. De tels contrôles devraient être suffisamment fréquents pour confirmer le bon fonctionnement du système. Par exemple il faudrait:

- passer en revue le système HACCP et les dossiers dont il y ys’accompagne;

- prendre connaissance des écarts constatés et du sort y réservé au produit;

- vérifier que les CCPs sont bien maîtrisés.

Dans la mesure du possible, les mesures de validation devront comprendre des activités permettant de confirmer l’efficacité de tous les éléments d’un plan HACCP.

Etape 12 : Constituer des dossiers et tenir des registres :

La tenue de registres précis et rigoureux est indispensable à l’application du système HACCP. Les procédures HACCP devraient être documentées et devraient être adaptées à la nature et à l’ampleur de l’opération.

Exemples de dossiers :

analyse des dangers;y

détermination des CCPs;

détermination des seuils critiques.

Exemples de registres:

activités de surveillance des CCPs;

écarts et mesures correctives associées;

modifications apportées au système HACCP (Source OMS –MSM 2009)

I La genèse de la norme ISO 22000

Cette multiplication des normes nationales et des standards privés a engendré une certaine confusion auprès des organismes de l’agroalimentaire. C’est dans un souci d’harmonisation que les travaux sur la norme ISO 22000 ont officiellement débuté en 2002 au sein de l’ISO/TC 34 « produits alimentaires ».

Source Boutou et Afnor 2008)

I.1 C’est l’histoire d’une norme…

La normalisation constitue une des voies à la disposition du marché et de ses acteurs pour développer des documents de référence reconnus et harmonisés sur lesquels pourront s’appuyer les entreprises d’une part et les pouvoirs publics d’autre part. De nouveaux travaux de normalisation se sont donc

engagés au sein de l’ISO/TC 34 « Produits agricoles et alimentaires » sur les aspects liés au système de management de la sécurité sanitaire des aliments et sur la traçabilité. La création d’une norme internationale est toujours un beau mais difficile challenge et il aura fallu attendre une période quinquennale pour voir apparaître enfin la norme ISO 22000.

- Les dates clés de l’ISO 22000

– En 2000, une consultation de l’ISO sur la proposition danoise ;

– En 2001, vote favorable et inscription au programme de l’ISO/TC 34 et création d’un groupe de travail, le WG 8 animé par le Danemark ;

– Juin 2004, lancement du DIS (Draft International Standard) ;

– Janvier 2005, intégration des modifications dans le projet du FDIS (Final Draft International Standard) ;

– 5 octobre 2005, la norme NF EN ISO 22000 prend effet ;

– 2008 : lancement de la révision des normes ISO 22000 et 22004 ;

– 2010-2011 : parution des nouvelles normes ISO 22000 et 22004.

- Les pays participants

Après trois ans de travail auquel ont participé près de 45 pays dont les plus influents au niveau du commerce international de l’agroalimentaire, la norme ISO 22000 a été publiée au cours du second semestre 2005. Elle est le fruit d’une démarche collective ayant rassemblé les différentes catégories d’acteurs, privés et publics dans toutes les zones du monde : Europe, Asie, Afrique,

Océanie et Amérique (cf. Figure 2.4).

Figure 2.4 Les pays participants aux travaux de l’ISO 22000

I.2 Le cahier des charges de la norme

Quatre éléments d’entrée ont été formulés au démarrage du projet 22000 :

- 1er élément : disposer d’une vision globale

Il s’agit de disposer d’une vision d’ensemble sur l’ensemble de la chaîne alimentaire. Voici la définition donnée par la norme NF EN ISO 22000 :

- ISO 22000:2005

II.1.chaîne alimentaire

Séquence des étapes et opérations impliquées dans la production, la transformation, la distribution, l’entreposage et la manutention d’une denrée alimentaire et de ses ingrédients, de la production primaire à la consommation.

NOTE 1 : Ceci inclut la production d’aliments pour animaux producteurs de denrées alimentaires et pour animaux destinés à la production de denrées alimentaires.

NOTE 2 : La chaîne alimentaire comprend également la production de matériaux destinés à être en contact avec les denrées alimentaires ou les matières premières.

La chaîne alimentaire, c’est de la mamelle à la gamelle !

Chaque organisme devra se repérer dans cette chaîne alimentaire afin d’identifier les relations possibles avec partenaires (cf. Figure 2.5).

Figure 2.5 Exemple de chaîne alimentaire

Source : Ministère de l’Agriculture de la République Française

- 2e élément : assurer la compatibilité avec les principes du Codex

Le contenu de la norme devait être en parfaite complémentarité avec les sept principes et les douze étapes d’application de l’HACCP.

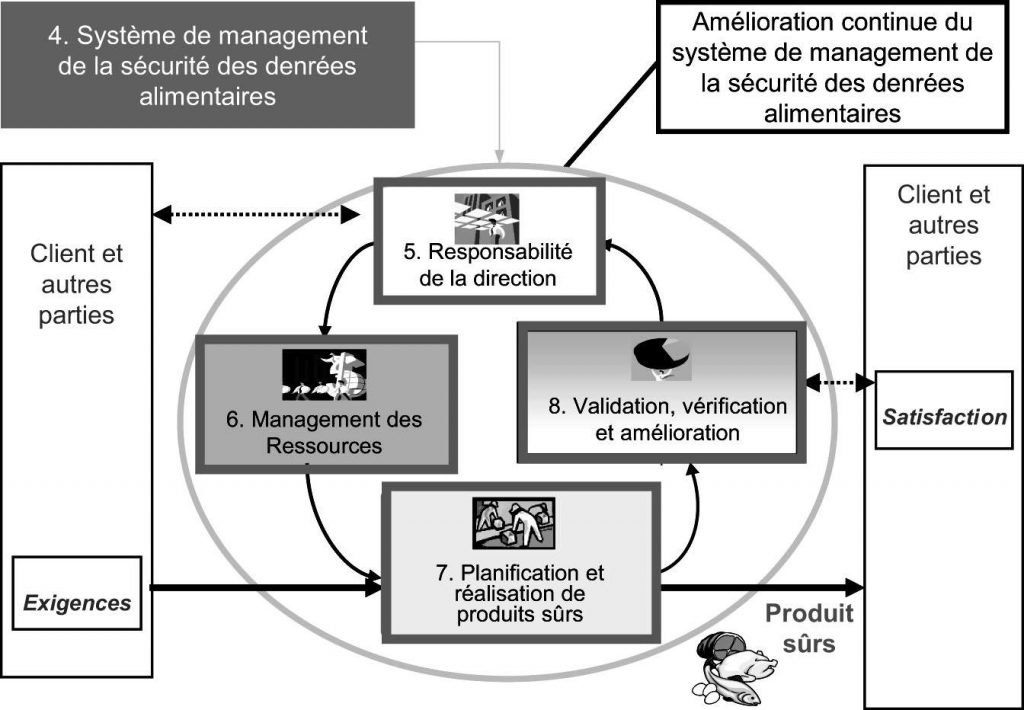

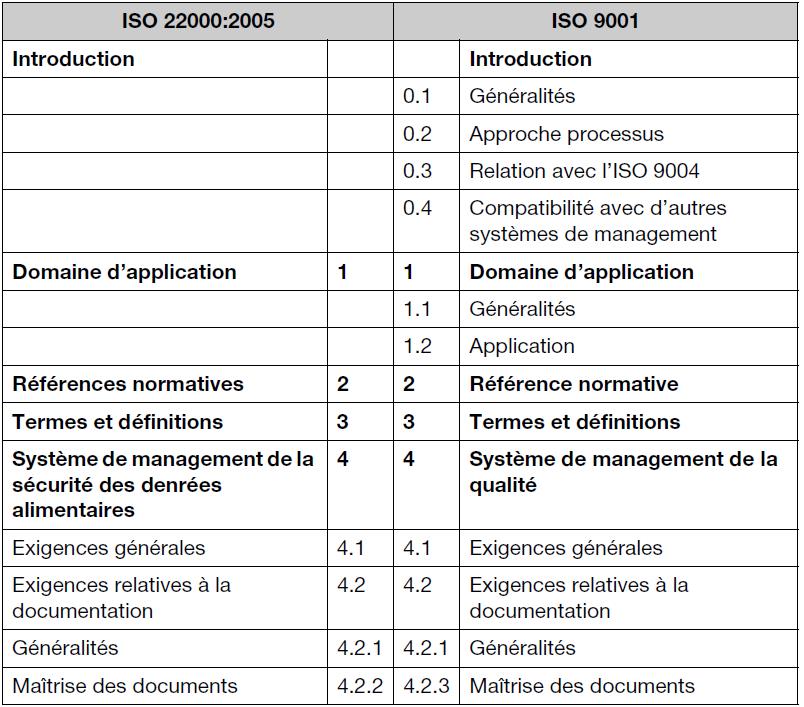

3e élément : assurer la compatibilité avec ISO 9001

Les systèmes les plus efficaces en matière de sécurité des aliments sont établis, exploités et mis à jour dans le cadre d’un système de management structuré et intégré aux activités générales de management de l’organisme.

Cette disposition offre le meilleur avantage possible à l’organisme et aux parties intéressées. La norme ISO 22000 a été alignée sur la norme ISO 9001 afin de mettre l’accent sur la compatibilité entre les deux normes. Les entreprises déjà certifiées ISO 9001 n’auront alors aucune peine à prolonger cette

démarche en vue d’une certification ISO 22000.

Cependant, la norme ISO 22000 peut être appliquée indépendamment des autres normes relatives aux systèmes de management (ISO 9001, ISO 14001…). Il est possible d’aligner sa mise en oeuvre sur les exigences de systèmes de management existants associés ou de l’intégrer à celles-ci. Inversement, les organismes peuvent utiliser un (des) système(s) de management existant(s) pour mettre au point un système de management de la sécurité des aliments conforme aux exigences de la norme ISO 22000.

La structure repose sur 4 blocs principaux étroitement liés (cf. Figure 2.6).

Figure 2.6 La structure de la norme ISO 22000

Le schéma fait apparaître l’organisme entre ses clients et les autres parties intéressées. Si l’organisme souhaite être conforme aux exigences de la norme ISO 22000,

- il doit mettre en place un système de management de la sécurité des denrées alimentaires.

- Les procédés de réalisation de l’organisme doivent permettre de réaliser des produits sûrs conformes aux exigences réglementaires et à celles des clients.

- L’organisme s’appuiera pour cela sur la méthode HACCP (chapitre 7). Le management des ressources (chapitre 6) est indispensable à la réalisation de produits sûrs ; la direction est responsable (chapitre 5) de la définition d’une politique et des objectifs et de l’atteinte ces objectifs. Ce système devra enfin être validé, vérifié et amélioré en continu (chapitre 8).

Tableau 2.6 Sommaires comparés des normes ISO 22000 et ISO 9001

Tableau 2.6 Sommaires comparés des normes ISO 22000 et ISO 9001

Source : NF EN ISO 22000:2005

4e élément : utilisable pour une certification de système

La certification selon la norme ISO 22000 peut s’inscrire en pleine compatibilité avec la certification des systèmes de management.

La certification par un organisme tiers, indépendant et compétent est un moyen légitime de faire reconnaître la démarche de management de la sécurité des denrées alimentaires au plan international.

La certification ou l’évaluation ISO 22000 correspond à un regard extérieur, impartial et rigoureux sur l’organisation de l’organisme. Elle permet d’identifier les axes de progrès nécessaires à l’amélioration du système de management de la sécurité des denrées alimentaires.

Cela devient donc une preuve incontestable du souci de transparence d’un organisme et gage de confiance vis-à-vis de ses clients. Les démarches de certification/évaluation constituent pour les organismes des atouts supplémentaires face à la concurrence. Enfin, la certification ISO 22000 du fait de son statut de norme internationale sera un passeport à l’export et permettra de faire

reconnaître la maîtrise de son système de management de la sécurité des aliments.

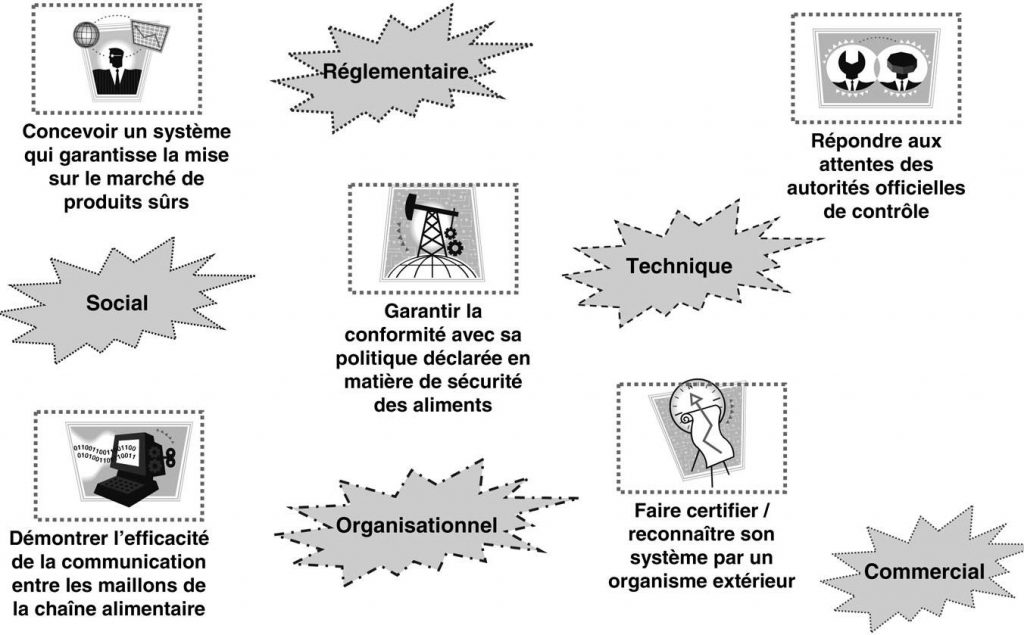

2.5.3 Enjeux et bénéfices de l’ISO 22000:2005

La norme ISO 22000 spécifie les exigences d’un système de management de la sécurité des denrées alimentaires. Ce système est un ensemble d’éléments corrélés ou interactifs destiné à permettre à la direction de l’entreprise de s’assurer de l’application efficace et effective de sa politique et de ses objectifs d’amélioration.

Toutes les entreprises indépendamment de leur taille, de leur secteur d’activité ou de leur implantation locale ont plus ou moins formalisé au cours du temps leurs pratiques de management.

Le système de management de la sécurité des denrées alimentaires peut aider l’entreprise à donner confiance aux parties intéressées quant à l’existence d’un engagement de la direction (cf. Figure 2.7).

Figure 2.7 Les enjeux de l’ISO 22000

Indépendamment des enjeux que représente la mise en oeuvre de la norme ISO 22000, nous pouvons citer quelques bénéfices :

– l’assurance apportée aux différents acteurs de la chaîne alimentaire d’une maîtrise plus efficace et plus dynamique des dangers liés à la sécurité des aliments ;

– l’aptitude à fournir en permanence des produits finis sûrs satisfaisant à la fois aux exigences des clients ayant fait l’objet d’un accord et aux exigences réglementaires en matière de sécurité des aliments ;

– l’assurance apportée aux parties intéressées de la transparence dans sa communication organisée et ciblée entre les partenaires ;

– la mise en oeuvre d’une démarche structurée qui implique l’ensemble du personnel dans un processus d’amélioration continue.

Elle concerne tous les acteurs de la chaîne alimentaire : les exploitants directement impliqués (producteurs, transformateurs, distributeurs, etc.) ou indirectement impliqués dans la chaîne (fournisseurs de matériaux d’emballages par exemple) et en plus elle est mondiale ! (cf. Figure 2.8).

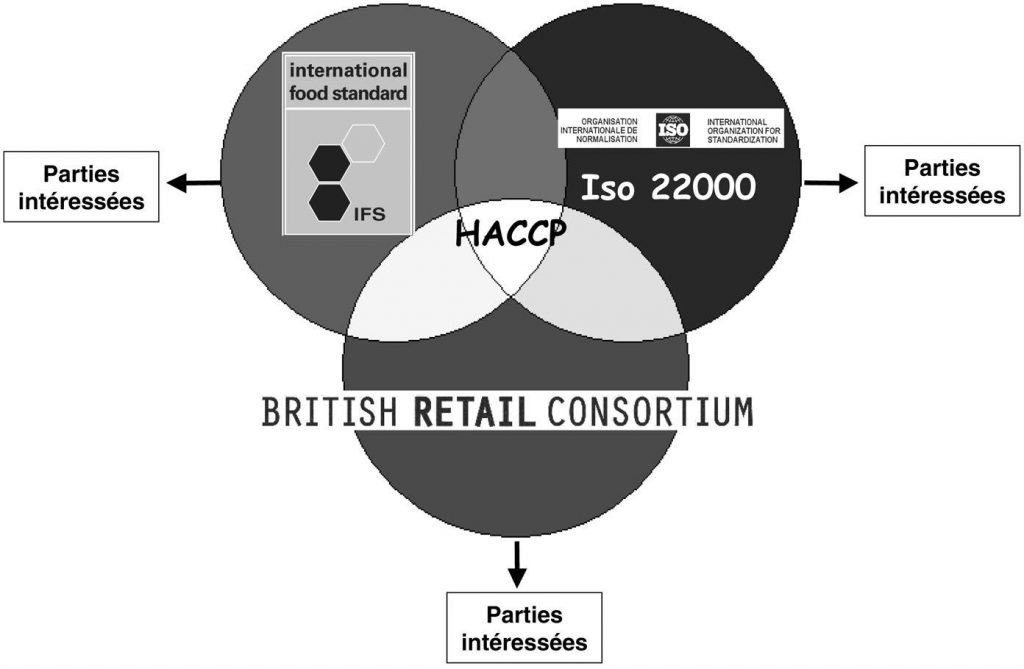

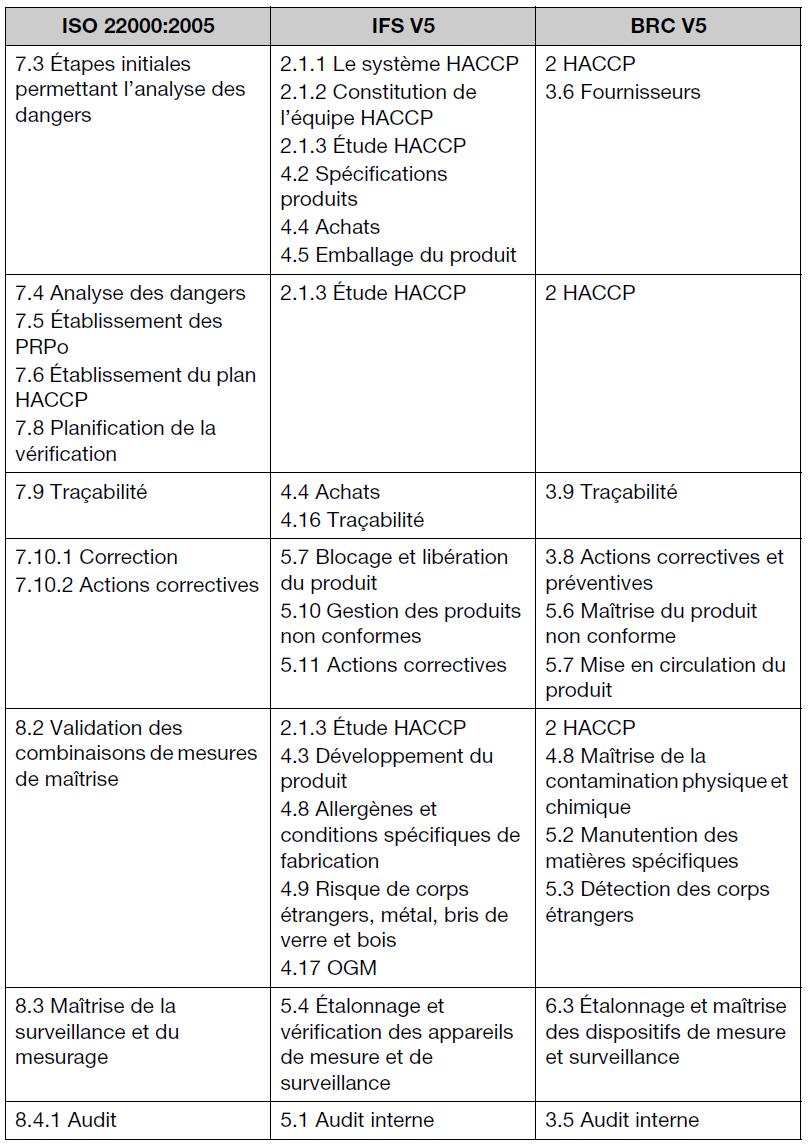

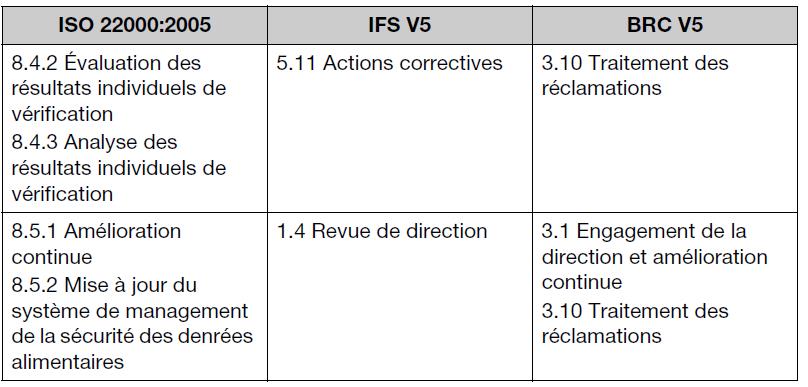

2.6 Articulation entre ISO 22000, IFS et BRC

2.6 Articulation entre ISO 22000, IFS et BRC

Il est important de souligner que la norme ISO 22000 fixe des exigences de résultats alors que les référentiels BRC et IFS fixent des exigences de résultats mais également pléthore d’exigences de moyens. Au contraire de ces référentiels, la norme ISO 22000 ne reprend pas de listes détaillées de PRP (c’est d’ailleurs ce que lui reprochent les distributeurs). Par ailleurs, si la norme ISO 22000 est un référentiel de management, les référentiels BRC et IFS sont des référentiels d’audit.

Devant la multiplicité de ces référentiels, les entreprises se posent la question de leur intégration. Il s’agit plus de trouver les synergies et éléments communs que de parvenir à un modèle unique et fusionné.

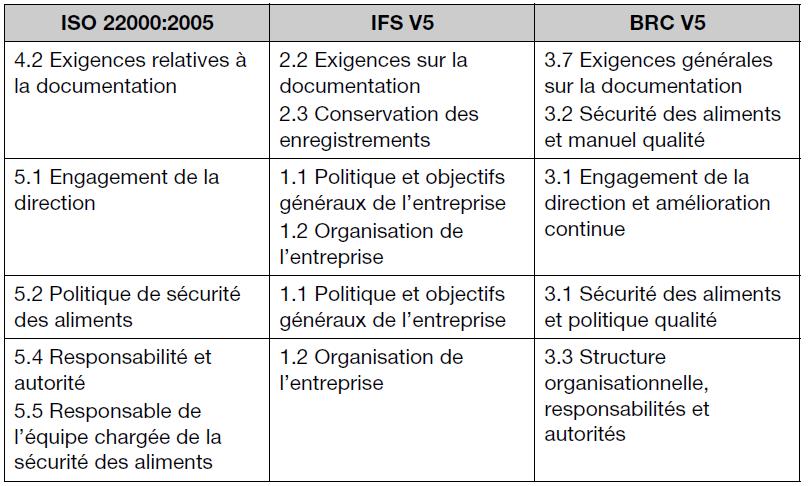

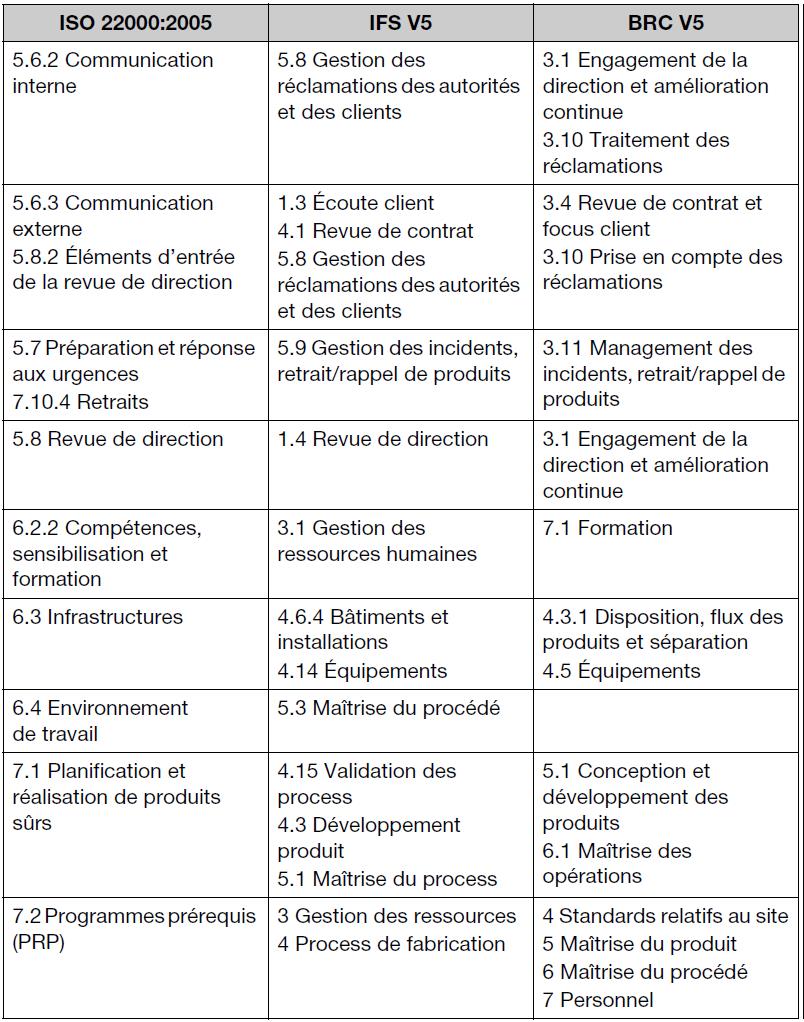

L’ISO 22000 constitue pourtant une réponse aux exigences des acteurs en tant que vecteur d’intégration (cf. Figure 2.9). Elle a en effet bénéficié lors de son adoption finale d’un large accord international et elle a comme atout de pouvoir être utilisée à tous les stades de la chaîne alimentaire. Le tableau 2.7 reprend les exigences générales et les met en correspondance.

Figure 2.9 L’HACCP au centre des référentiels agroalimentaires

Nous avons vu que chaque référentiel a des particularités que l’on peut synthétiser dans la figure suivante (cf. Figure 2.10).

Figure 2.10 Particularités des audits en agroalimentaire

Figure 2.10 Particularités des audits en agroalimentaire

Ces référentiels ont bien évidemment des exigences équivalentes (cf. Tableau 2.5).

Tableau 2.7 Tableau de correspondance ISO 22000/IFS/BRC

À noter que l’Association des centres techniques pour l’industrie agroalimentaire (ACTIA) a élaboré en 2008 un guide pratique d’utilisation des référentiels « qualité et sécurité des aliments ».

C’est un outil de navigation et d’aide à la décision entre les référentiels les plus

fréquemment rencontrés : ISO 9001, ISO 22000, IFS v5, BRC v4, BRC/IOP mis en regard des principales spécifications du Codex Alimentarius et des principales exigences réglementaires du « Paquet Hygiène ».

Les dirigeants, à la recherche d’une orientation stratégique, ou les responsables qualité, à la recherche d’outils pratiques, y trouveront donc :

Les dirigeants, à la recherche d’une orientation stratégique, ou les responsables qualité, à la recherche d’outils pratiques, y trouveront donc :

– une analyse du niveau d’exigence associé aux principaux thèmes déclinés dans chaque référentiel ;

– des fiches synthétiques de présentation des référentiels ;

– des études de cas représentatives de situations d’actualité ;

– des témoignages variés, illustrant les retours d’expérience d’industriels ;

– des passerelles entre ces référentiels et les systèmes de gestion de l’entreprise.

– des passerelles entre ces référentiels et les systèmes de gestion de l’entreprise.

Ce guide a pour objectif ultime d’amener les professionnels à considérer ces démarches de management comme de vraies opportunités de progrès, les positionnant ainsi comme des acteurs de leurs évolutions.

[/vc_column_text][/vc_column][/vc_row]

[/vc_column_text][/vc_column][/vc_row]